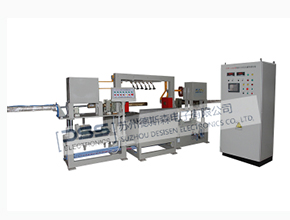

1 该机应用人性化设计理念,结构设计合理,外观新颖美观。控制系统与主机相互单个,隔绝了磁悬液对电器元件的污染,并且便于对设备进行维护。

2、 处理系统采用PLC控制,既可实现手动操作(单步操作)又可实现自动控制,提高了工作效率。

全国服务热线:4000-188-758

在线咨询- 产品介绍

产品介绍

1 该机应用人性化设计理念,结构设计合理,外观新颖美观。控制系统与主机相互单个,隔绝了磁悬液对电器元件的污染,并且便于对设备进行维护。

2、 处理系统采用PLC控制,既可实现手动操作(单步操作)又可实现自动控制,提高了工作效率。

3、机内装有集成逻辑电路控制的自动衰减式退磁系统,退磁电流连续可调,退磁方便,效果好,磁化和退磁一机两用;

4、磁化电源主电路,采用可控硅无级调压,工作噪音小,输出功率大,重复使用率高,低压大电流输出,安全可靠;

5、带断电相位控制功能,既可用连续法探伤,又可用剩磁法探伤。

6、设备的储液箱和集液槽均采用非磁性材料不锈钢制造,既适用于油剂磁悬液又适用于水剂磁悬液。磁粉搅拌均匀,无沉淀死角。自动喷液杆便于拆装,V型回油口;并配有手动喷液装置;

7、机床配有常用按钮移动控制盒,便于探伤操作;

8、电极夹头紫铜板制造,接触好,不易打火;

检测原理附图

将被检测零件置于外磁场中磁化,在零件中便建立一感应磁场,当零件外表面或近表面存在缺损,且方向与感应磁场方向成某一角度时,感应磁场的磁力线便不会连续而泄出,在零件表面形成漏磁场,在缺损两侧形成磁极。磁粉散布于零件外表面,工件上的磁因不连续而形成磁极吸附磁粉,磁粉的堆积形成磁痕,磁痕的外观示出缺损的长度、走向,轮廓等一系列图象,从而显示零件缺损所在。

本机对轴棒类零件表面及近表面的纵向裂纹缺陷采用直接通电法,周向裂纹缺陷采用线圈感应法进行检测。(直接通电法:将工件夹持在探伤机两电极之间,使电流沿轴向通过工件,电流在工件内部及其周围建立一个闭合的周向磁场,用于检测与磁场方向垂直、与电流方向平行的纵向缺陷。)

检测环形件本机配磁化芯棒一支,对环形件表面及近表面的纵向裂纹缺陷采用中心导体法,周向裂纹缺陷采用线圈感应法进行检测。(中心导体法:是将磁化芯棒穿入环形工件的孔中,并置于孔的中心,电流从芯棒上通过,形成周向磁场。所以又叫电流贯通法、穿棒法和芯棒法。由于是感应磁化,可用于检查空心工件内、外表面与电流平行的纵向不连续性和端面的径向的不连续性。对于小环件,可一次多只检测。)

工艺流程

将轴棒及环形类零件(需穿上芯棒)放在托架上,气动夹紧工件(环类件夹紧芯棒),喷洒磁悬液,喷洒停止后进行磁化,松夹后进行观察,最后退磁下料。其工艺流程图如下:

上料 → 夹紧 → 喷液 → 磁化 → 松夹 → 观察 → 退磁 → 下料

设计制造及验收标准

1、用户现场和需方实际探伤工艺要求。

.2、中华人民共和国磁粉探伤机《GB/T 15822.3-2005无损检测磁粉检测第3部分:设备标准》。

3、机械工业部行业磁粉探伤机《JB/T8290-2011》标准。

4、ISO-9001质量体系认证文件。

技术参数

序号 | 名称 | 说明 |

1 | 输入电源 | 380V 50HZ 三相四线 60A(瞬时2S) |

2 | 气源气压 | 0.4--0.6MPa (用户自备压缩气源) |

3 | 输出电流 | 周向:0─2000A(连续可调,带断电相位控制) |

4 | 操作方式 | 自动控制和手动操作 |

5 | 极间距 | 0-700mm可调(手轮调节) |

6 | 夹紧方式 | 气缸气动夹紧(气源用户自备) |

7 | 磁化线圈 | 双线圈,左右固定 |

8 | 暂载率 | 30% |

9 | 退磁效果 | Br≤0.2mT(衰减式退磁) |

10 | 灵敏度 | A型30/100 试片清晰显示 |

11 | 紫外线强度 | 距工件表面380mm处不小于1000μw/cm² |

网站二维码

网站二维码