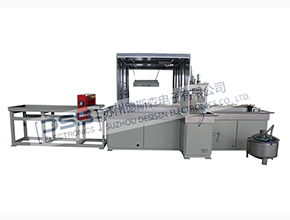

DSS-CDW60型荧光磁粉探伤机采用固定式分体型结构,主要由磁化电源、电气控制系统、轴类工件磁化机构、盘类和齿轮磁化机构、转动系统、磁悬液喷洒回收系统、荧光照明系统、退磁系统等几部分组成。采用湿试磁粉法,对铁磁性材料工件表面和近表面进行无损检测,有效地提高了探伤的灵敏度。

全国服务热线:4000-188-758

在线咨询- 产品介绍

产品介绍

DSS-CDW60型荧光磁粉探伤机采用固定式分体型结构,主要由磁化电源、电气控制系统、轴类工件磁化机构、盘类和齿轮磁化机构、转动系统、磁悬液喷洒回收系统、荧光照明系统、退磁系统等几部分组成。采用湿试磁粉法,对铁磁性材料工件表面和近表面进行无损检测,有效地提高了探伤的灵敏度。

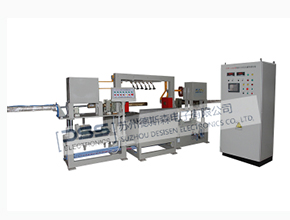

控制电路采用可编程控制器PLC集中控制,具有手动和自动控制功能。手动控制时可进行设备的每个功能动作的手动操作控制;自动控制时设备自动执行PLC内部程序,实现上料检测→空心轴步进→芯棒夹紧→喷淋→磁化→磁化→芯棒松开→空心轴步进→转动观察→空心轴步进→退磁→检测结束等一系列动作的半自动化控制,程序自动循环执行。在程序执行过程中如需立即结束,按动设备的复位按钮开关,程序立即结束,自动回到初始位置。自动化程度高,工作可靠,操作方便,较好地改善了操作人员的工作环境,减轻劳动强度,提高工作效率。

探伤工件:工件尺寸:长度700mm以内,直径150

检测要求:检查工件表面和近表面因铸造、锻造、机加工和疲劳而引起的裂痕等细微缺陷。

检测原理附图

将被检测零件置于外磁场中磁化,在零件中便建立一感应磁场,当零件外表面或近表面存在缺损,且方向与感应磁场方向成某一角度时,感应磁场的磁力线便不会连续而泄出,在零件表面形成漏磁场,在缺损两侧形成磁极。磁粉散布于零件外表面,工件上的磁因不连续而形成磁极吸附磁粉,磁粉的堆积形成磁痕,磁痕的外观示出缺损的长度、走向,轮廓等一系列图象,从而显示零件缺损所在。

本机对轴棒类零件表面及近表面的纵向裂纹缺陷采用直接通电法,周向裂纹缺陷采用线圈感应法进行检测。(直接通电法:将工件夹持在探伤机两电极之间,使电流沿轴向通过工件,电流在工件内部及其周围建立一个闭合的周向磁场,用于检测与磁场方向垂直、与电流方向平行的纵向缺陷。)

检测环形件本机配磁化芯棒一支,对环形件表面及近表面的纵向裂纹缺陷采用中心导体法,周向裂纹缺陷采用线圈感应法进行检测。(中心导体法:是将磁化芯棒穿入环形工件的孔中,并置于孔的中心,电流从芯棒上通过,形成周向磁场。所以又叫电流贯通法、穿棒法和芯棒法。由于是感应磁化,可用于检查空心工件内、外表面与电流平行的纵向不连续性和端面的径向的不连续性。对于小环件,可一次多只检测。)

工艺流程

将轴棒及环形类零件(需穿上芯棒)放在托架上,气动夹紧工件(环类件夹紧芯棒),喷洒磁悬液,喷洒停止后进行磁化,松夹后进行观察,最后退磁下料。其工艺流程图如下:

上料 → 夹紧 → 喷液 → 磁化 → 松夹 → 观察 → 退磁 → 下料

技术参数

周向磁化电流AC:0—2000A,连续可调,带断电相位控制。

纵向磁化磁势DC:0—16000AT,连续可调,带断电相位控制。

电极间距:700mm。

磁化原理:通电法、线圈法。

磁化方式:周向磁化、纵向磁化、复合磁化三种可灵活选用。

使用环境:—10℃—+40℃,相对湿度≤90%。

贮存环境:温度—20℃—60℃,相对湿度≤70%。无腐蚀性气体粉尘和强力高频电磁污染。

灵敏度测试:按中华人民共和国机械行业标准JB/T6065—92《磁粉探伤用标准试片》规定,15/50试片显示清晰。

电源:三相四线,380V±10%,50HZ,约100A。

检查面:工件全部表面的裂纹等缺陷。

退 磁:衰减式自动退磁。

剩 磁:退磁后的最大剩磁<3GS。

工件旋转观察速度:4-6rpm。

网站二维码

网站二维码